Einstellen der Steuerzeiten und dem Zündpunkt mit der Gradscheibe.

Bitte erst den ganzen Ablauf lesen, um sich Ärger zu ersparen.

Mit dieser Animation werden die 4Â Takte beim Verbrennungsmotor dargestellt.

Ansaugen, verdichten, zünden und ausstoßen, während dessen macht der Motor 2 Umdrehungen

Funktionsweise 4 Taktmotor( Ottomotor )

1. Ansaugtakt: Das Kraftstoff-Luftgemisch wird durch den nach unten gleitenden Kolben angesogen.

2. Verdichtungstakt: Der noch oben gleitende Kolben verdichtet das Gemisch und nimmt dabei Arbeit auf, die vom Schwungrad entrichtet wird.

3. Arbeitstakt: Im oberen Totpunkt wird das Gemisch gezündet. Der entstehende Druck presst den Kolben in den Zylinder zurück: Arbeit wird verrichtet.

4. Ausschiebetakt: Die verbrannten Abgase werden durch den erneut nach oben steigenden Kolben über ein zweites Ventil ausgestossen.

Der sv-Motor

Beim sv-Motor ist die Nockenwelle seitlich gelagert, das Ventil ebenfalls

sv steht aus dem Englischen für side valve.

Dieser Motorentyp gilt als veraltet und wird kaum mehr eingesetzt.

Die Brennkammer ist nicht kompakt und eine regelmässige Verbrennung ist sehr schwer zu bewerkstelligen, weil die Ventile seitlich angebracht sind. Das zweite Ventil fehlt natürlich nicht, jedoch ist es hinter dem anderen nicht zu sehen.

Der ohv-Motor

Der ohv-Motor (für over head valve) hat wie der sv-Motor eine seitliche Nockenwelle, welche einfacher zu konstruieren ist als eine oben liegende (siehe ohc).

Diese "kopfgesteuerten" Motoren erlauben eine kompaktere Brennkammer.

Der Nachteil dieser Bauart ist, dass die langen Hebel sehr träge sind und starke Massenkräfte entwickeln.

Der ohc-Motor

Die modernste, leistungsfähigste, aber auch komplizierteste Bauart gebraucht der ohc-Motor (over head camshaft).

Die Nockenwelle liegt direkt über den Ventilen, manchmal werden sogar zwei separate Nockenwellen verwendet, um die Ventile einzeln zu bedienen.

Da die Nockenwelle einen beträchtlichen Abstand zur Kurbelwelle hat, gab es lange Zeit Probleme, diese miteinander zu verbinden.

Mittlerweile gibt es Lösungen mit Zahnrad-, Ketten-, Königswelle und Riemenübertragung. (Funktionsweise siehe Ottomotor-Animation oben)

Animationen und Texte mit freundlicher Genehmigung von Matthias Geissbühler : ( ThinkQuest team C006011 )

Wer noch mehr wissen möchte über die Verbrennungsmotoren kann sich auf diese tollen Web-Site einlogen.

Nun zum eigentlichen Thema:

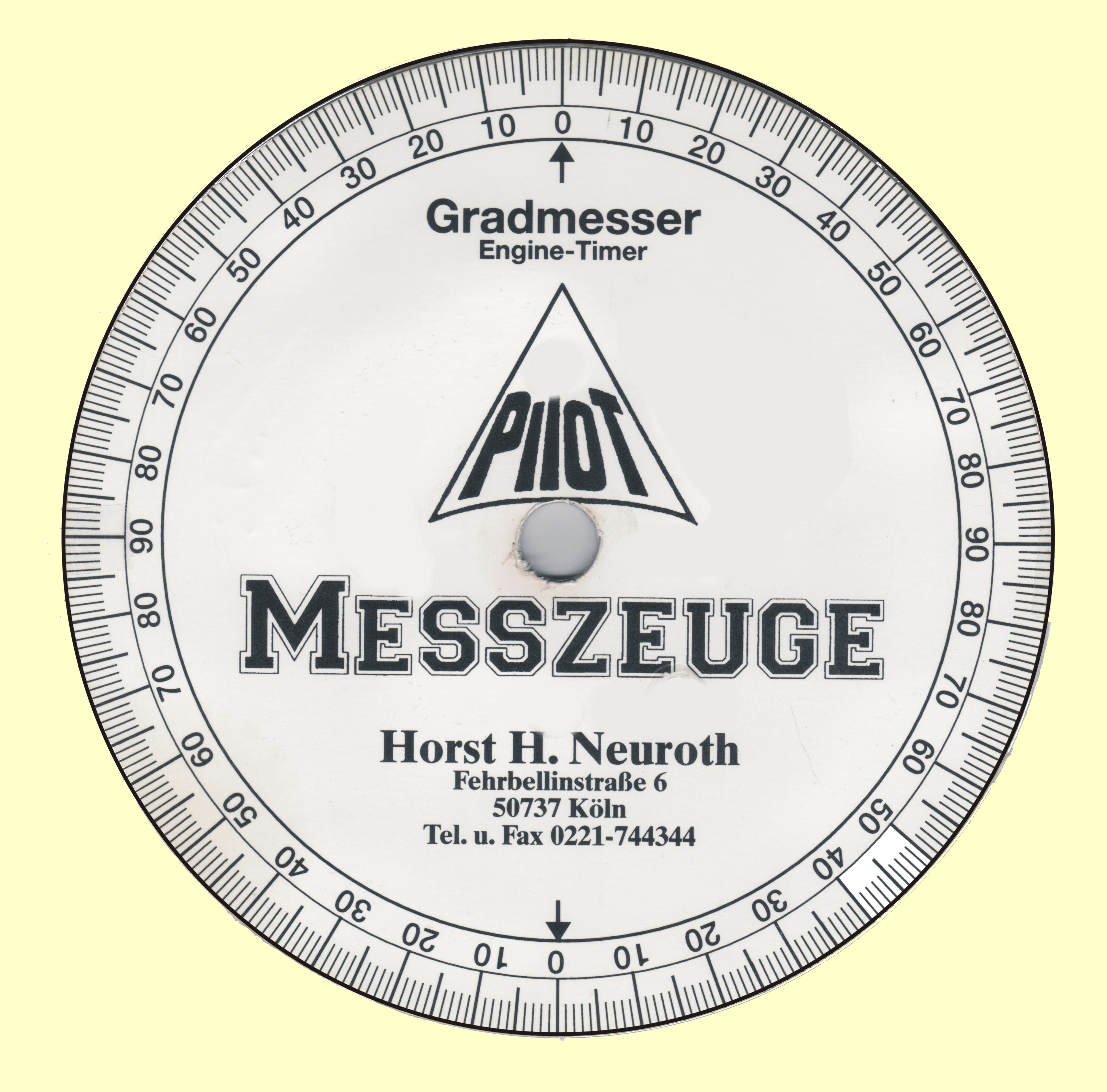

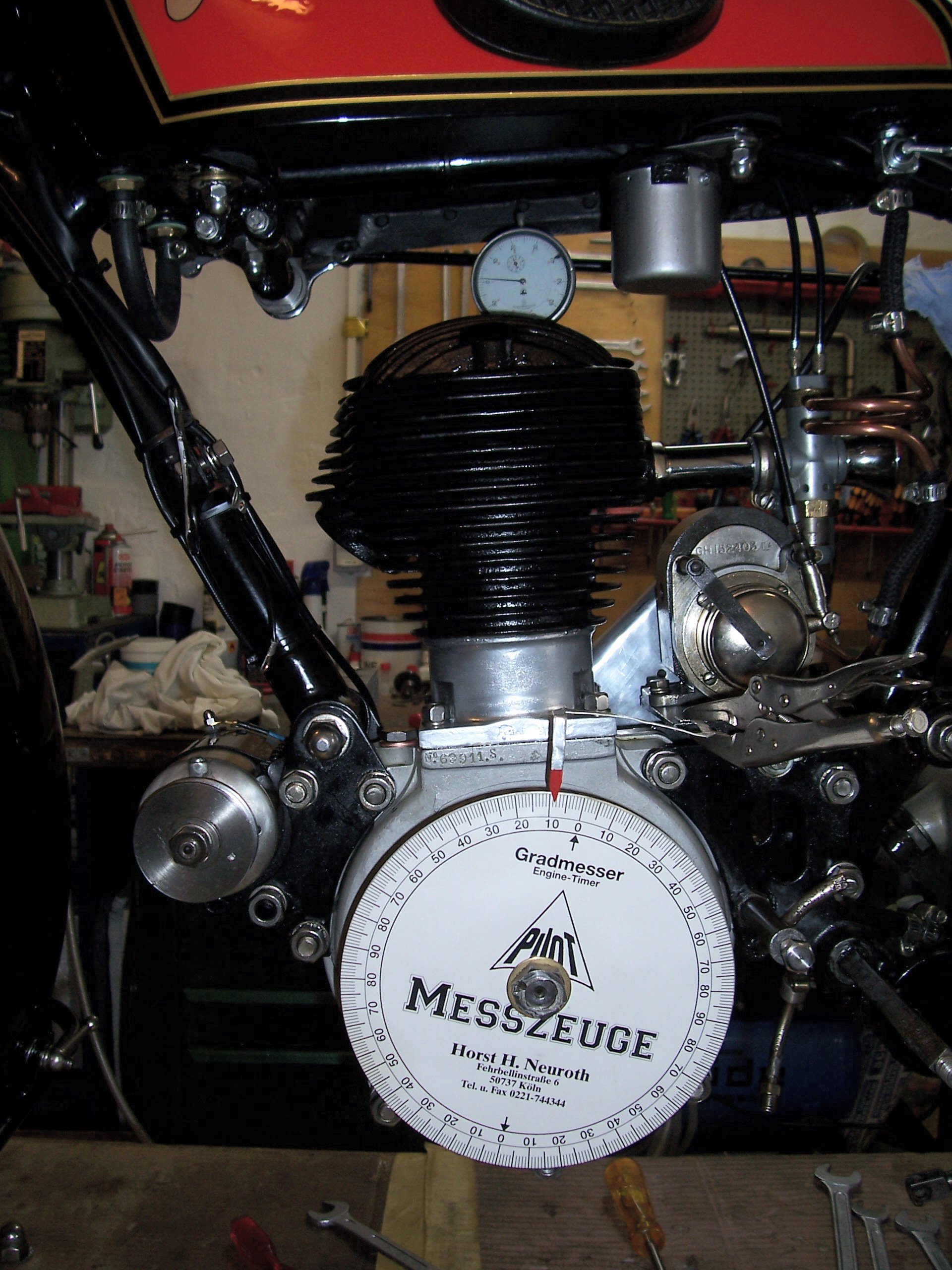

Als Hilfsmittel habe ich eine Gradscheibe mit Zeiger, 1 Anschlag und 1 Messuhr mit Adapter verwendet.

Hier ist eine Gradscheibe zum herunterladen hinterlegt.

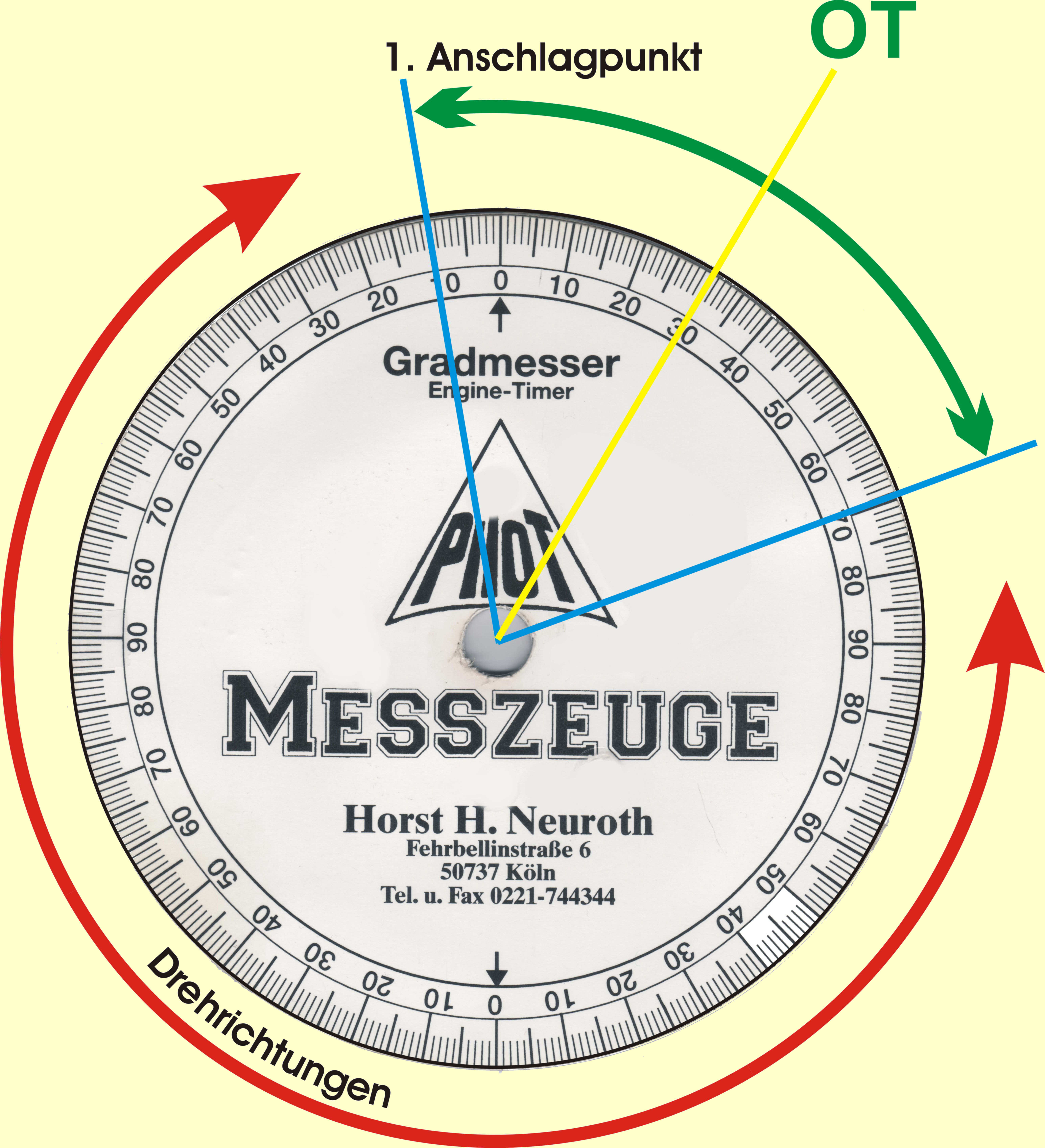

Ermitteln von OT:

OT ist der obere Totpunkt UT ist der untere Totpunkt

Als erstes habe ich einen selbstgefertigten Zeiger angeklemmt, danach die Gradscheibe auf der Antriebsseite aufgesteckt und mit der Skt.-Mutter leicht festgezogen.

Dann wurde ein Anschlag durch eines der beiden Bohrungen, Einlassventil oder Auslassventil eingeführt und geklemmt, nun wird der Motor in beide Richtung gedreht bis der Kolben am Anschlag anstößt, auf der Gradscheibe werden beide Stellungen vermerkt und die Gradzahl ermittelt, diese wird halbiert und man hat den OT ermittelt, jetzt kann die Stellung der Gradscheibe auf 0° Grad korrigiert werden. ( Zeiger zeigt auf OT )

Klemmung der Gradscheibe nicht vergessen!

2. Anschlagpunkt

OT = Mittelwert von(1. bis 2. Anschlagpunkt : 2 )

Als nächstes habe ich den Motor in den Arbeitstakt gebracht und den Kolben in den OT ( oberen Totpunkt.) gestellt. ( immer in Drehrichtung, von der Antriebsseite aus links herum.) beide Stössel müßen vollkommen entlastet sein, Nockenwelle darf keinen der beiden anheben.

Nun wurde das Ventilspiel zwischen Stössel und Ventil auf ca. 0,12mm eingestellt, indem die Kontermuttern der Stössel gelöst wurden und mit den Stellmuttern das Spiel vergrößert oder verringert wurde, anschließend wurden sie wieder gekontert.

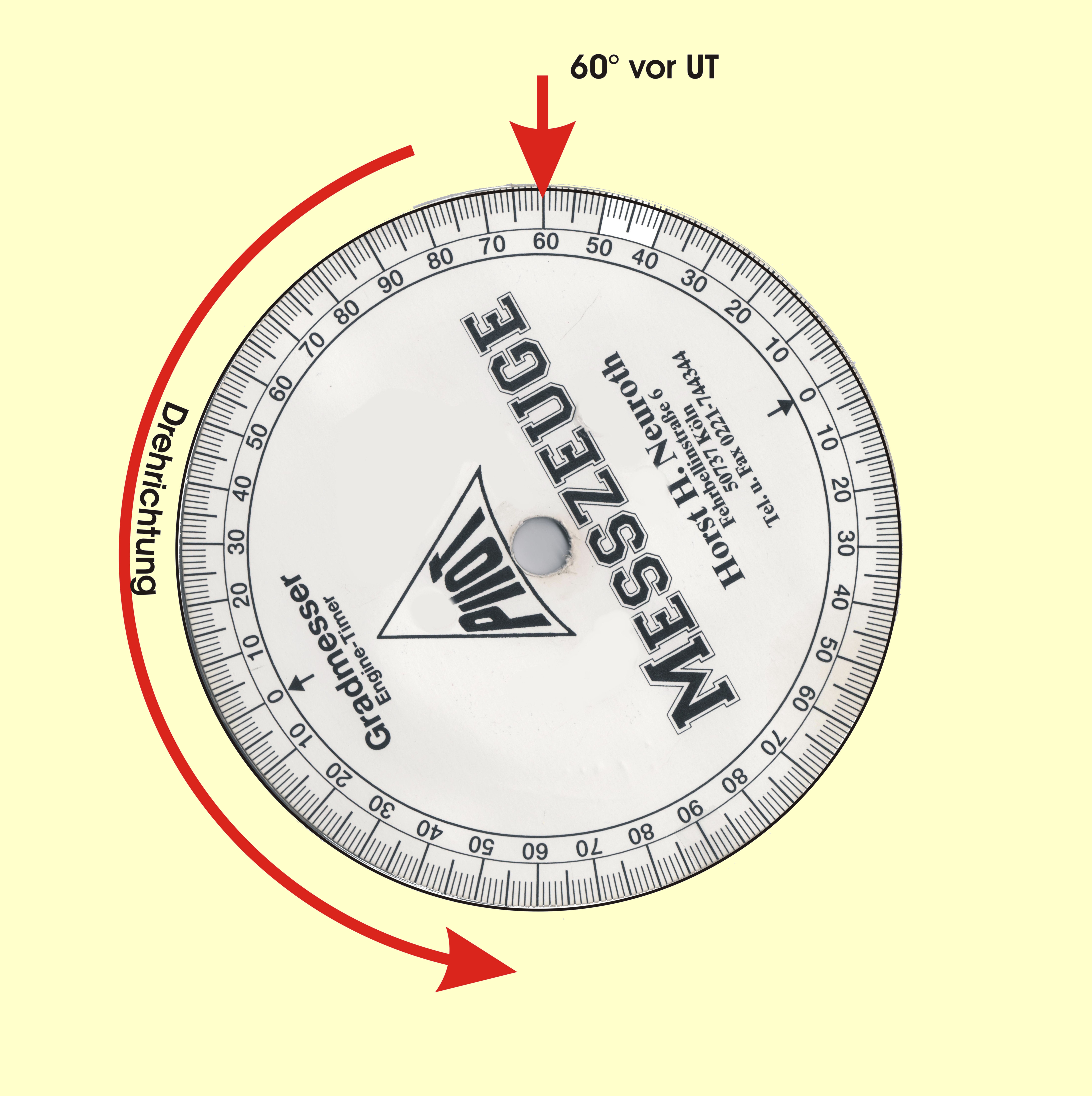

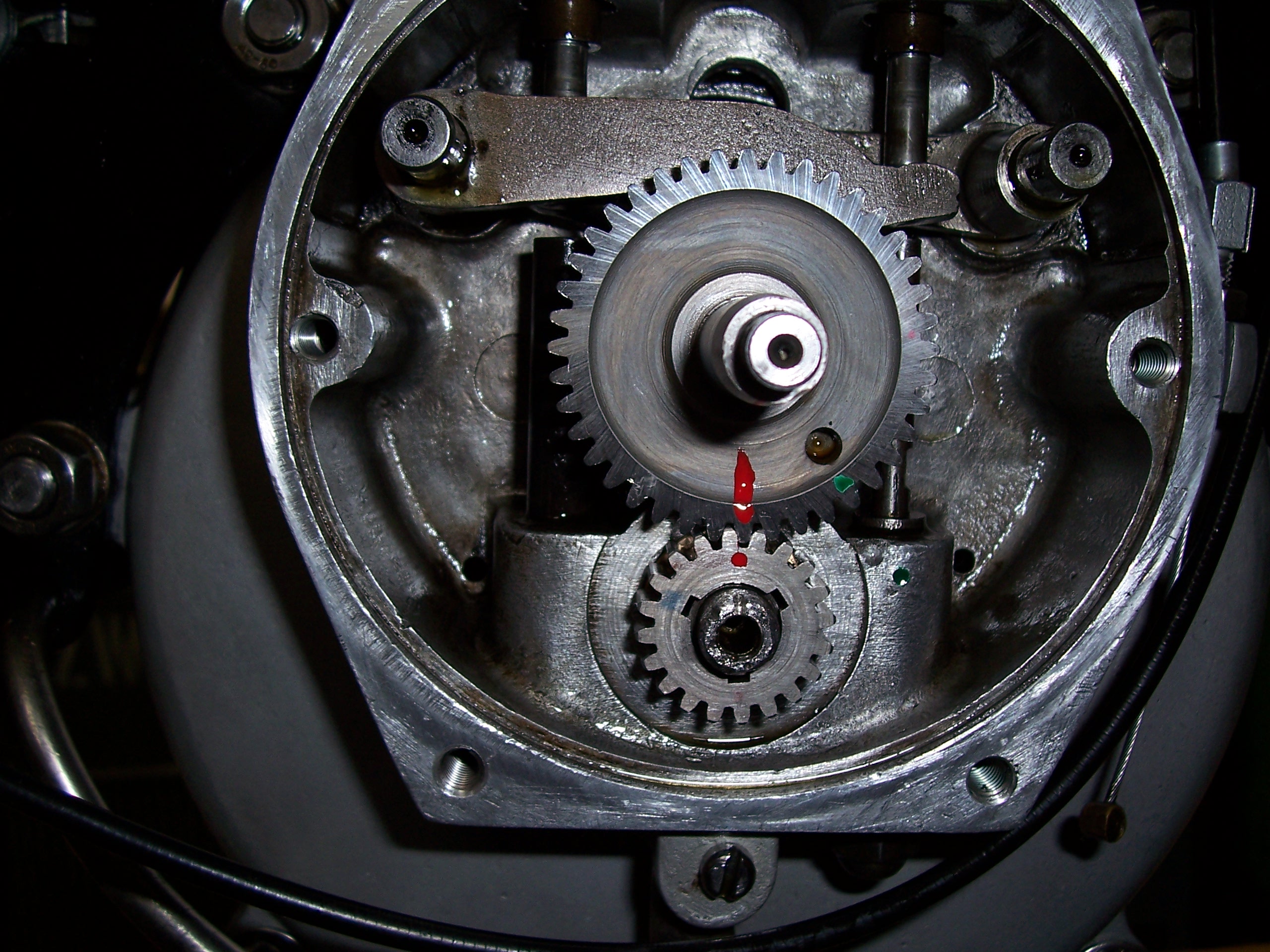

Im nächsten Schritt wird der Motor in Drehrichtung ( links von der Antriebsseite aus.) auf 60° Grad vor UT ( unterer Totpunkt ) gedreht, jetzt wird die Nockenwelle leicht herausgezogen bis der Kipphebel für das Auslassventil frei ist, dann wird die Nockenwelle soweit gedreht bis die Stellung kommt in welcher der Kipphebel vom Auslassventil angehoben wird ( die Kurbelwelle darf nicht verdreht werden ), als nächstes wird die Nockenwelle wieder eingeschoben, der Deckel für die Steuerseite aufgesetzt und mit 2 Schrauben festgeschraubt.

Den Adapter mit der Messuhr in das Gewinde über dem Einlassventil einschrauben und anlegen, die Messuhr mit 1mm Vorspannung auf 0 einstellen.

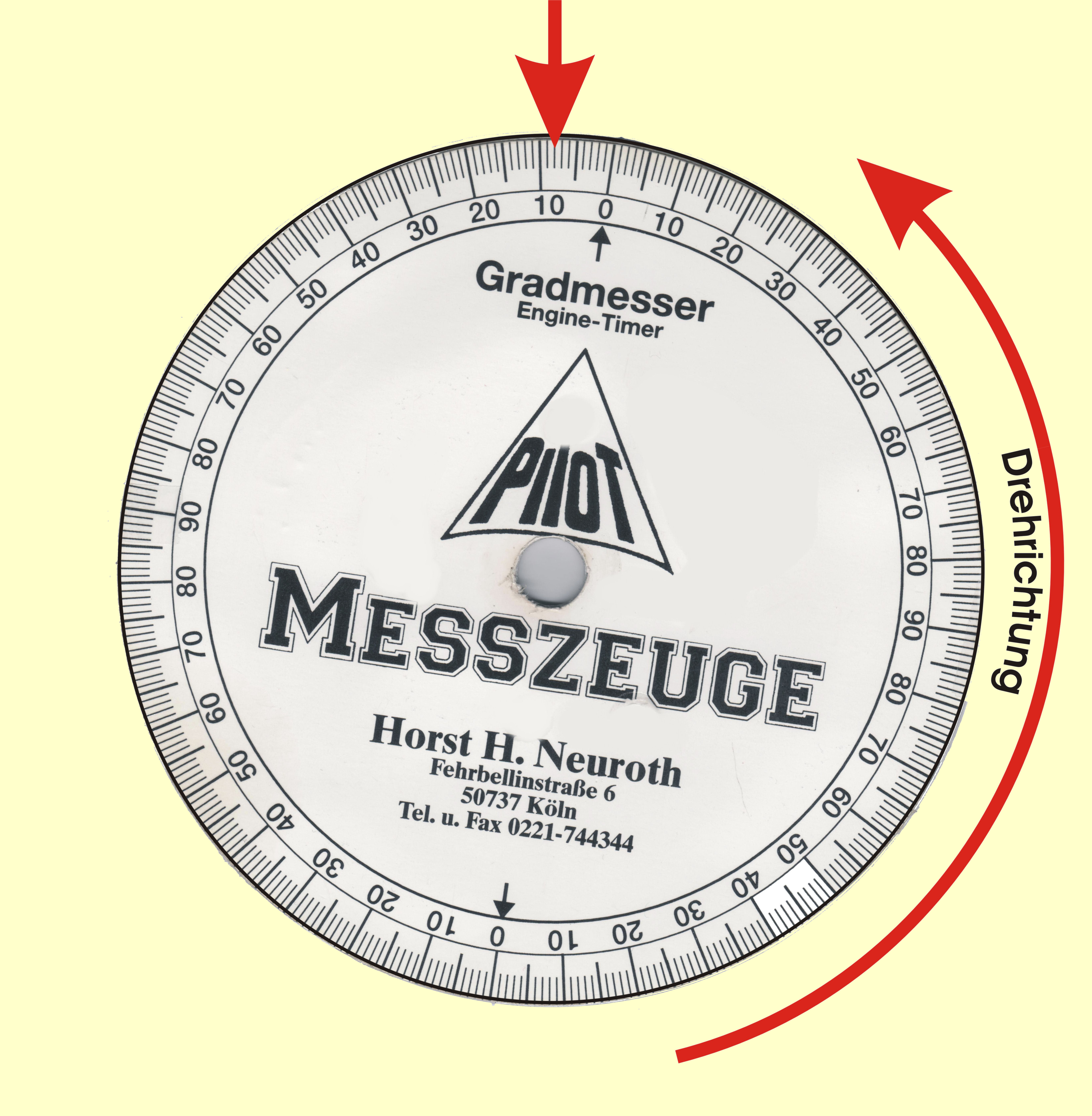

Jetzt wird der Motor weiter in Drehrichtung bis 8° Grad vor OT gedreht, nun sollte sich das Einlassventil heben.

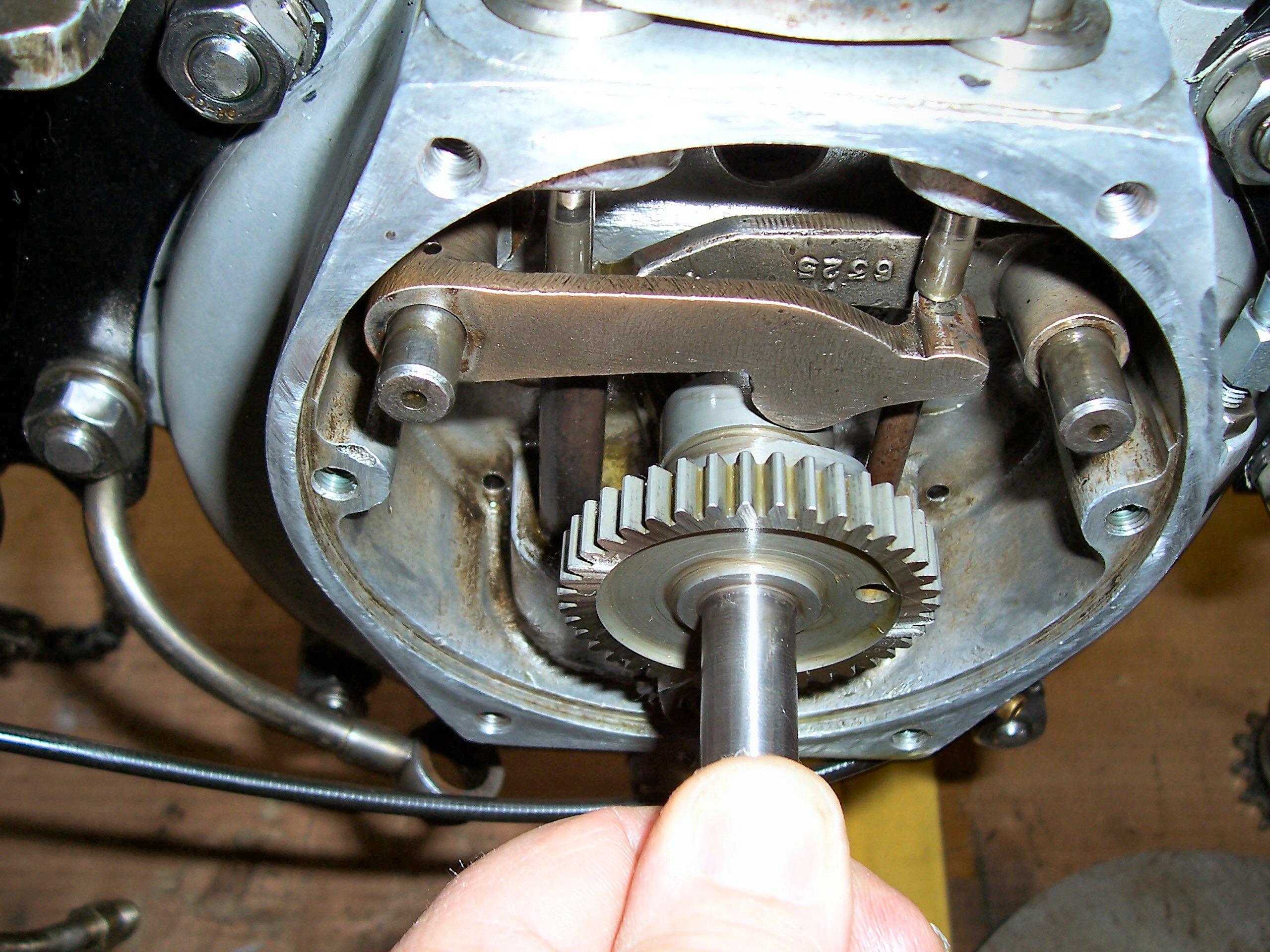

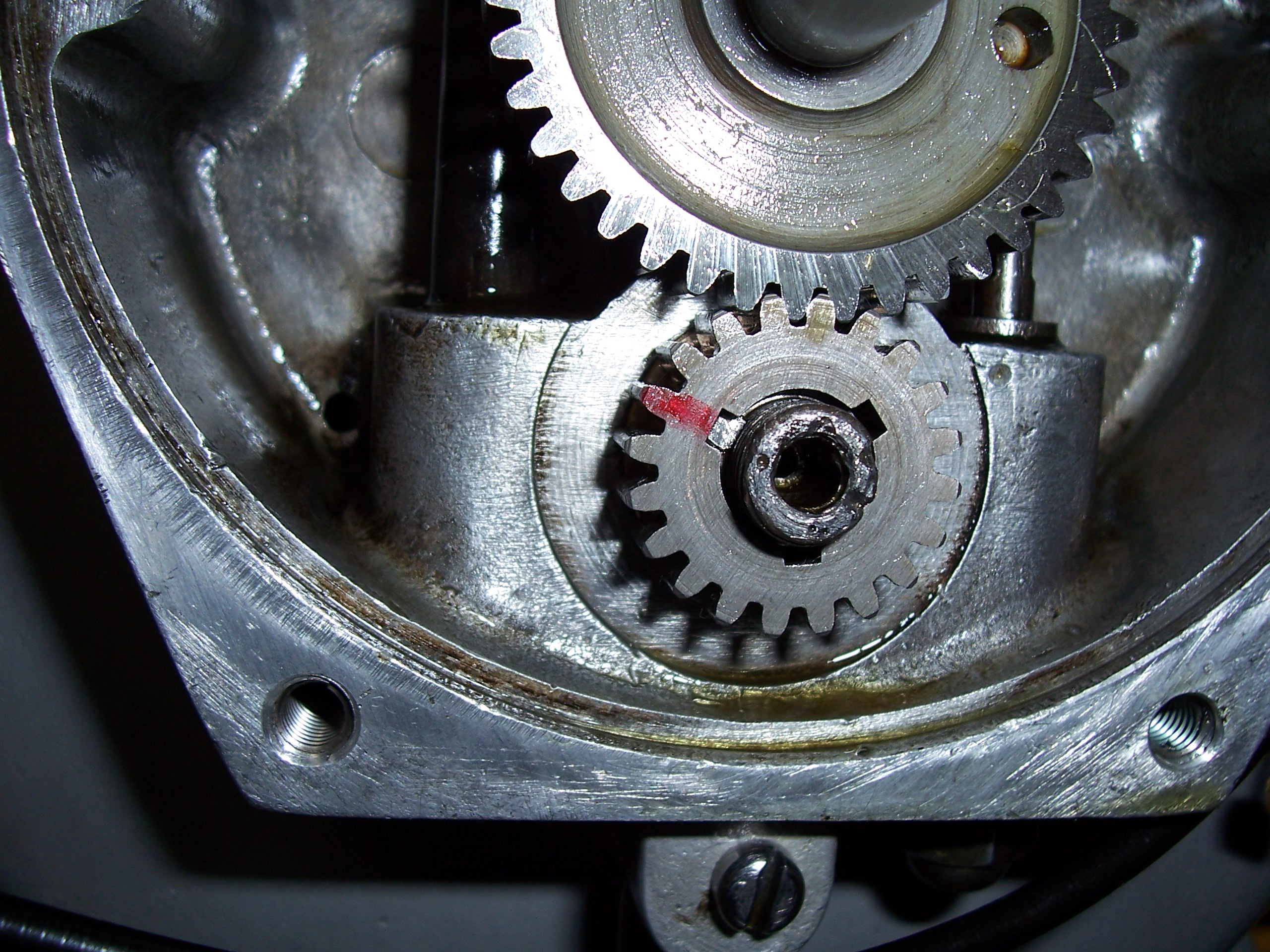

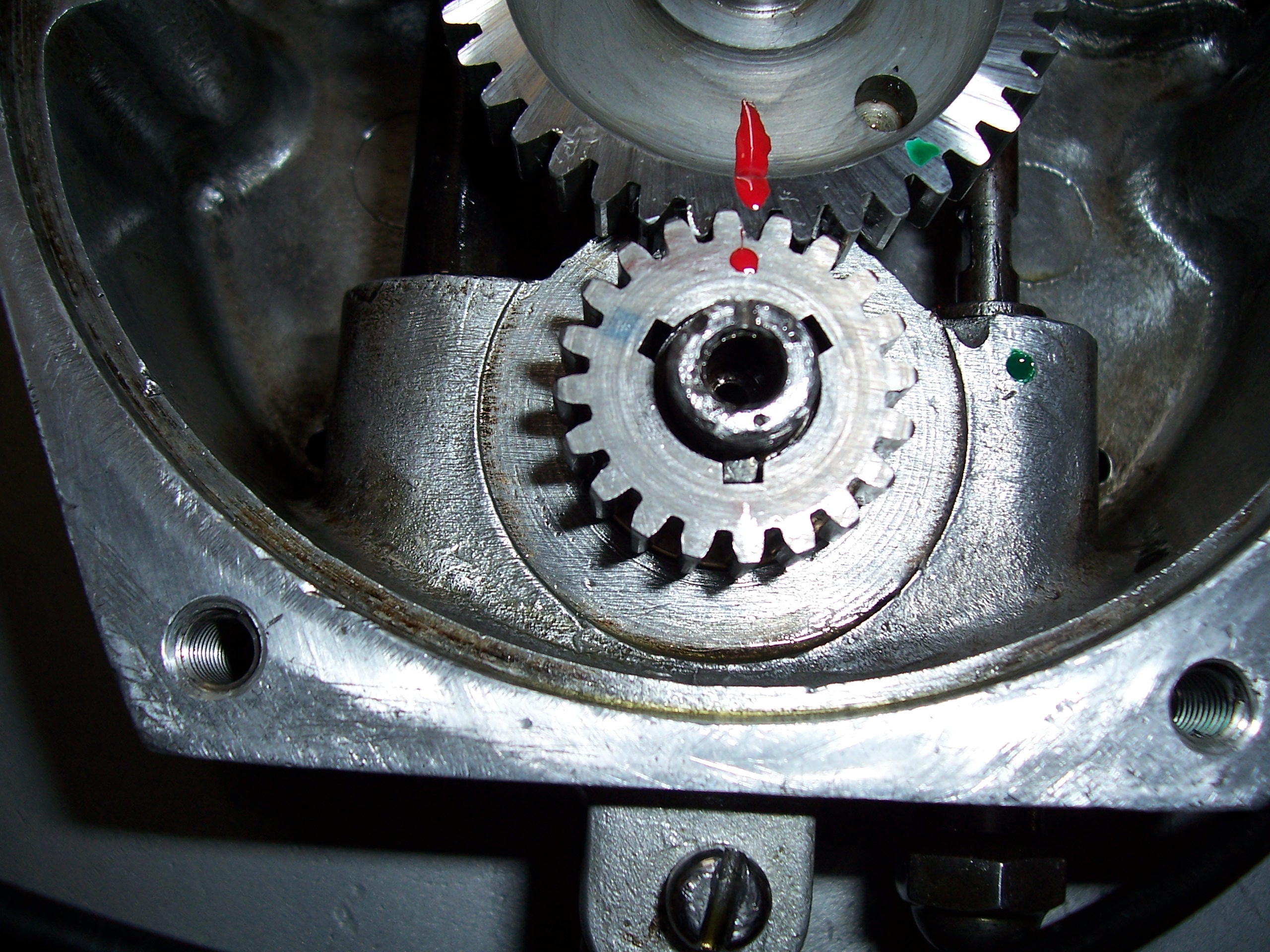

Sollte dies nicht der Fall sein, muss der Deckel wieder abgenommen werden, die Skt.- Mutter am kleinen Gegenrad der Nockenwelle herab geschraubt ( Achtung Linksgewinde! ) werden.

Vorsichtig das kleine Zahnrad abdrücken ( am besten mit 2 Schraubendrehern. ), jetzt wird das Zahnrad vorsichtig verdreht bis zur nächsten Nut ( jede der 3 Nuten hat eine andere Zahnstellung. ) Skt.- Mutter wieder aufdrehen, anlegen und wieder den Motor durchdrehen.

Das ganze so oft wiederholen bis die Vorgaben je nach Typ in der Einstellwertetabelle erreicht sind, oder annähernd.

Jetzt kann man die Stellung der Zahnräder kennzeichnen und die Skt.-Mutter mit einem Körnerschlag sichern.

Meine eigenen erzielten Werte ( meiner HST ) weichen geringfügig ab, da ich eine nachgefertigte Nockenwelle habe.

Achtung! Beim Durchdrehen des Motors darauf achten das der Adapter mit der Messuhr nicht eingeschraubt ist, da der Weg des Zeigers der Messuhr zu kurz ist, des weiteren beim abziehen des Dekel’s darauf achten das die Nockenwelle nicht herausrutscht ( mit dem Daumen halten. ) sonst war alles umsonst!

Nachdem jetzt die Steuerzeiten der Ventile eingestellt sind, kann man den Zündzeitpunkt einstellen.

Als erstes wir der Hebel für die Zündverstellung ganz gezogen, also auf max. Fühzündung.

Dann wird der Kolben im Arbeitstakt 35° Grad vor OT gedreht, immer in Motordrehrichtung, jetzt wird die Steuerkette mit den beiden Kettenrädern eingesetzt und am Zündmagnet mit der Skt.-Mutter festgeschraubt. ( Auf die Passfeder achten! )

Die untere Mutter wird von Hand leicht angedreht, so dass das Kettenrad noch gerade so durchrutschen kann, nachdem zuvor am Zündmagnet der Unterbrecherabstand auf 0,3mm eingestellt wurde, wird mit einem Ringschlüssel die Steuerkette in Drehrichtung des Magneten so weit gedreht bis der Kontakt sich öffnet, dies habe ich mit einem 0,01mm Streifen und einem kleinen Gewicht ermittelt. ( beim öffnen des Kontakts rutscht der Streifen durch das Gewicht am anderen Ende heraus.)

Ist der Öffnungspunkt genau eingestellt wird das Kettenrad auf der Nockenwelle mit der Skt.-Mutter festgeklemmt.

Dies war das ganze Hexenwerk, und wenn alles richtig eingestellt wurde, könnt ihr bald das Blubbern eures Motors genießen.

Euer Michael.

( Bilder und Bericht von Michael Hartmann )

Willkommen auf der deutschen Terrot - Website

Neu!